Einführung in Spannsysteme pneumatisch

In der modernen Fertigung und industriellen Automation spielen präzise und effiziente Spanntechnologien eine entscheidende Rolle. Besonders pneumatische Spannsysteme haben sich in den letzten Jahren als langlebige, schnelle und flexible Lösung etabliert. Sie ermöglichen eine automatisierte Werkstückspannung, die sowohl in der Einzel- als auch in der Serienfertigung höchste Anforderungen erfüllt. Dabei greifen viele Unternehmen auf spannsysteme pneumatisch zurück, um ihre Produktionsprozesse zu optimieren und gleichzeitig die Qualitätsstandards zu erhöhen. Doch was genau zeichnet diese Systeme aus, welche Komponenten sind darin verbaut und wie lassen sie sich optimal in die Fertigung integrieren? Dieser umfassende Leitfaden beantwortet diese Fragen und bietet wertvolle Einblicke in die Welt der pneumatischen Spanntechnik.

Was sind pneumatische Spannsysteme?

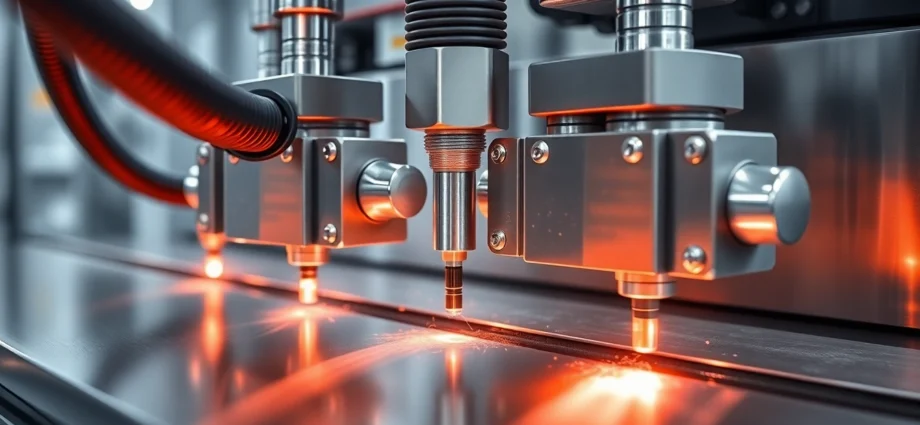

Pneumatische Spannsysteme sind Vorrichtungen, die Druckluft nutzen, um Werkstücke, Werkzeuge oder Komponenten mit hoher Präzision und Schnelligkeit zu sichern. Sie bestehen aus verschiedenen Komponenten, die gemeinsam dafür sorgen, dass die Werkstücke ohne mechanische Überlastung zuverlässig gegriffen und gehalten werden können. Im Gegensatz zu hydraulischen oder mechanischen Lösungen setzen pneumatische Spannsysteme auf die Vorteile der Drucklufttechnik. Dadurch ermöglichen sie eine schnelle, saubere und kontrollierte Spannkraft, die durch den Druckluftverbrauch justiert und automatisiert werden kann.

Typische Anwendungen sind die Automatisierung in Montageprozessen, das Spannvorrichtungsmanagement in der Werkzeugmaschine oder die schnelle Werkstückwechselfertigung in der Serienproduktion. Ihre hohe Flexibilität macht sie zu bevorzugten Lösungen in Branchen wie der Automobilindustrie, Luftfahrt, Elektronikfertigung sowie im allgemeinen Maschinenbau. Die Hauptfunktion besteht darin, Werkstücke sicher gegen Bewegungen zu fixieren, um eine präzise Bearbeitung zu gewährleisten, sei es beim Fräsen, Bohren, Schleifen oder Montieren.

Vorteile gegenüber hydraulischen und mechanischen Systemen

Hauptvorteile

- Schnelligkeit: Pneumatische Systeme erlauben eine äußerst schnelle Spann- und Entspannungszeit, was die Produktionszyklen deutlich verkürzt.

- Sauberkeit und Umweltfreundlichkeit: Anders als hydraulische Systeme, die hydraulisches Öl verwenden, kommen pneumatische Systeme ohne gefährliche oder schmutzanfällige Flüssigkeiten aus.

- Geringe Wartung: Die Komponenten sind robust und benötigen meist nur minimale Wartung, was die Betriebskosten reduziert.

- Hohe Flexibilität: Durch die einfache Steuerung und das automatische Anpassen des Luftdrucks lassen sich komplexe Spannaufgaben leicht realisieren.

- Temperaturunabhängigkeit: Pneumatische Systeme sind weniger anfällig für Temperaturschwankungen im Vergleich zu hydraulischen Systemen.

Vergleich mit hydraulischen und mechanischen Systemen

Hydraulische Spannsysteme bieten zwar oft eine höhere Kraftdichte, sind jedoch durch den Ölverbrauch, mögliche Leckagen und längere Reaktionszeiten eingeschränkt. Mechanische Spannsysteme punkten vor allem durch einfache Bauweise und Kostenersparnis, sind aber in der Regel langsamer und weniger flexibel. Pneumatische Lösungen verbinden die Vorteile beider Welten: Sie sind schnell und zuverlässig wie hydraulische Systeme, jedoch wartungsärmer und umweltfreundlich. Ihre vielfältigen Bauarten ermöglichen den Einsatz in unterschiedlichsten Anwendungen, wobei sie fast immer eine gute Balance zwischen Leistung und Wirtschaftlichkeit bieten.

Anwendungen und Branchenübersicht

Industrielle Anwendungen

Pneumatische Spannsysteme kommen vor allem in der Serienfertigung, Automatisierung und Montage vor. In der Automobilindustrie werden sie zum Beispiel beim Pressen, Fügen und Montieren eingesetzt, etwa in Roboterarmen oder automatisierten Prüfanlagen. Auch in der Elektronikfertigung ermöglichen sie das präzise Handling empfindlicher Bauteile. In der Luft- und Raumfahrttechnik finden sie Verwendung beim Bau komplexer Strukturen, die hohe Genauigkeit und sichere Fixierung erfordern.

Branchenspezifische Einsatzgebiete

- Maschinenbau: Fixierung von Werkstücken für Bearbeitungsschritte.

- Automobilindustrie: Automatisierte Montage, Prüfvorrichtungen.

- Elektronik: Sicherung und Positionierung empfindlicher Bauteile.

- Lebensmittel- und Pharmaindustrie: Hygienisch saubere Spannlösungen in sterile Umgebungen.

- Allgemeiner Fertigungsbereich: Schneller Werkzeugwechsel und Automatisierungsvorgänge.

Der Einsatzbereich ist nahezu grenzenlos, solange schnelle, wiederholbare und sichere Spannvorgänge gefordert werden.

Technische Komponenten und Funktionsweise

Hauptteile und Bauarten

Ein pneumatisches Spannsystem besteht typischerweise aus mehreren Grundkomponenten:

- Pneumatische Zylinder: Das Herzstück, das die Kraft für das Spannen liefert. Es gibt verschiedene Bauarten wie Zylinder mit Backen, Schwenkzylinder oder spezielle Linearantriebe.

- Steuerungseinheiten und Ventile: Regulierungs- und Steuerungskomponenten wie Magnetventile, die den Luftfluss steuern und die Spannkraft präzise einstellen.

- Spannbacken und Greifer: Die Kontaktflächen, auf die das Werkstück oder Werkzeug fixiert wird. Sie sind robust, oft mit anti-sliding Beschichtungen versehen.

- Sensorik: Für Überwachung und automatische Steuerung, z.B. Drucksensoren oder Positionierungssensoren, um eine hohe Genauigkeit zu gewährleisten.

Die Bauarten variieren je nach Anforderung: Von kleinen, präzisen Feinspannsystemen bis zu großen, kraftvollen Anlagen sind vielfältige Lösungen erhältlich.

Funktionsprinzip der pneumatischen Spannsysteme

Im Kern basiert die Funktion auf der Steuerung des Luftdrucks. Beim Aktivieren des Systems wird über die Ventile Druckluft in den Zylinder geleitet, der eine kraftvolle Bewegung der Backen oder Greifer bewirkt. Diese Spannung erfolgt automatisch, sobald die Luftzufuhr freigegeben oder unterbrochen wird. Durch die Verwendung von Druckreglern lässt sich die Spannkraft exakt einstellen, was die Kontrolle über den Spannvorgang sichert. Die reversible Bewegung des Zylinders ermöglicht eine schnelle und wiederholgenaue Betätigung, ideal für automatisierte Prozesse.

Moderne Systeme integrieren Steuerungseinheiten, die das Spannen und Lösen vollautomatisch steuern und auf Sensoren reagieren, um jederzeit maximale Sicherheit und Effizienz zu gewährleisten.

Wartung und Zuverlässigkeit

Pneumatische Spannsysteme sind bekannt für ihre hohe Zuverlässigkeit und geringe Wartungsanforderungen. Regelmäßige Kontrollen der Druckluftqualität, Reinigung der Ventile und Überprüfung der Dichtungen sind ausreichend, um einen störungsfreien Betrieb zu gewährleisten. Die Verwendung hochwertiger Komponenten erhöht die Lebensdauer und minimiert Ausfallzeiten. Insbesondere bei der Automatisierung in der Serienfertigung sind zuverlässige Systeme unerlässlich, um Produktionsausfälle zu vermeiden.

Auswahl und Integration in die Produktion

Kriterien für die richtige Systemauswahl

Bei der Auswahl eines pneumatischen Spannsystems spielen mehrere Faktoren eine Rolle:

- Spannkraft: Die maximale Kraft, die zum Fixieren des Werkstücks erforderlich ist.

- Werkstückgröße und -gewicht: Die Spannvorrichtung muss auf die jeweiligen Maße und das Gewicht abgestimmt sein.

- Verfahrgeschwindigkeit: Für schnelle Abläufe ist eine hohe Reaktionsfähigkeit notwendig.

- Genauigkeit und Wiederholgenauigkeit: Besonders bei präzisen Fertigungsprozessen unverzichtbar.

- Platzverhältnisse: Die Konstruktion muss in die bestehende Maschine oder Automation integriert werden können.

- Kompatibilität mit Steuerungssystemen: Nahtlose Integration in die vorhandene Automatisierungssoftware.

Installations- und Steuerungstipps

Um die Effizienz und Langlebigkeit der Systeme zu maximieren, sollten folgende Tipps beachtet werden:

- Verwendung von gefilterter und ölfreier Druckluft, um die Komponenten vor Verunreinigungen zu schützen.

- Installation der Ventile und Steuerungen in der Nähe des Spannbereichs, um Druckverluste zu minimieren.

- Regelmäßige Kalibrierung der Druckregler für eine präzise Spannkraft.

- Einsatz von Sensoren zur Überwachung der Spannkräfte und frühzeitiger Fehlererkennung.

- Intelligente Steuerungseinheit programmieren, um automatische Spannzyklen und Sicherheitsabschaltungen zu implementieren.

Erfolgsmessung und Leistungsoptimierung

Die Effizienz der pneumatischen Spannsysteme lässt sich durch verschiedene Kennzahlen bewerten:

- Cycle Time: Die Dauer eines Spann- und Entspannungszyklus.

- Fehlerquote: Anzahl der unplanmäßigen Spannungsfehler im Batch.

- Auslastungsgrad: Anteil der kontinuierlich effektiven Nutzung.

- Wartungskosten: Budget für regelmäßige Wartung und Reparatur.

Durch kontinuierliches Monitoring und Feedback lassen sich die Systeme weiter verbessern. Der Einsatz von datenbasierten Steuerungen und IoT-Lösungen eröffnet die Chance, Predictive Maintenance einzuführen und Ausfallzeiten signifikant zu senken.

Best Practices und Innovationen

Automatisierungstrends im Spanntechnikbereich

Der Trend geht eindeutig in Richtung vollautomatischer, intelligenter Spannlösungen. Moderne Systeme integrieren IoT-Technologien, um in Echtzeit Daten zu sammeln, und setzen auf eine nahtlose Einbindung in komplexe Fertigungssteuerungen. Flexibilität durch modulare Bauweisen ermöglicht eine einfache Umrüstung auf neue Werkstückformen oder Prozessanforderungen. KI-basierte Steuerungsalgorithmen verbessern die Reaktionszeiten und minimieren menschliche Fehler.

Fallstudien erfolgreicher Implementierungen

Ein führender Automobilhersteller implementierte ein pneumatisches Spannsystem mit vollautomatischer Steuerung in seiner Roboterfertigungslinie. Durch die Verwendung intelligenter Sensoren und adaptiver Steuerung konnte die Rüstzeit um 30% reduziert werden. Gleichzeitig stieg die Gesamtausbeute um 15%, weil Werkstücke gleichmäßig und präzise gespannt wurden. Ein weiteres Beispiel stammt aus der Elektronikfertigung, wo durch den Einsatz pneumatischer Schnellspannvorrichtungen die Produktionszeit für einzelne Bauteile um 20% verkürzt werden konnte.

Zukunftsperspektiven für pneumatische Spannsysteme

Die Zukunft liegt in der noch stärker vernetzten, automatisierten und nachhaltigen Spanntechnik. Entwicklungen wie energieeffiziente Ventile, intelligente Druckregelung, adaptive Spannvorrichtungen und deren Integration in Industrie 4.0-Umgebungen werden die Leistungsfähigkeit pneumatischer Spannsysteme weiter verbessern. Die Kombination von Sensorik, KI und cloudbasierter Datenanalyse wird die Wartung vereinfachen, die Ausfallsicherheit erhöhen und individuelle Spannaufgaben noch effizienter lösen.

Wartung, Sicherheit und Effizienzsteigerung

Routinewartung und Fehlerprävention

Regelmäßige Wartung ist entscheidend, um die Langlebigkeit und Sicherheit pneumatischer Spannsysteme zu gewährleisten. Dazu gehören die Überprüfung der Dichtungen, Reinigung der Ventile und Messung des Systemdrucks. Das Austauschen verschlissener Komponenten und die Überwachung der Steuerungseinheiten minimieren das Risiko unerwarteter Ausfälle. Die Einführung eines Wartungsplans, der auf den jeweiligen Einsatz und die Betriebsstunden abgestimmt ist, erhöht die Betriebssicherheit erheblich.

Sicherheitsrichtlinien bei pneumatischen Systemen

Da pneumatische Systeme hohe Drücke verwenden, sind Sicherheitsvorkehrungen essenziell. Dazu zählen das Tragen persönlicher Schutzausrüstung, die Kontrolle der Druckbehälter auf Integrität, automatische Sicherheitsabschaltungen bei Störungen und die Einhaltung der geltenden Normen (z.B. DIN EN ISO 4414). Das System sollte gegen unbefugten Zugriff abgesichert werden, um versehentliche Betätigungen zu vermeiden. Eine klare Beschilderung und Schulung der Bediener ergänzen die Sicherheitsmaßnahmen optimal.

Quelle für hochwertige Spannsysteme pneumatisch

Für Unternehmen, die hochwertige pneumatische Spannsysteme suchen, empfiehlt sich die Zusammenarbeit mit spezialisierten Anbietern, die zertifizierte Komponenten und maßgeschneiderte Lösungen anbieten. Prüfen Sie die Zertifizierungen, Erfahrungsberichte sowie Referenzprojekte, um die beste Qualität und Passgenauigkeit für Ihre Anwendung sicherzustellen. Die Wahl des richtigen Partners ist entscheidend, um langfristige Effizienz, Sicherheit und Investitionsschutz zu gewährleisten.

Comments are closed, but trackbacks and pingbacks are open.